Frezowanie tworzyw sztucznych

Frezowanie tworzyw sztucznych jest jedną z metod obróbki, która umożliwia precyzyjne kształtowanie materiałów, co wpływa na jakość wyrobów końcowych. Tworzywa sztuczne, dzięki odporności na czynniki atmosferyczne oraz wysokiej wytrzymałości, stały się często wybieraną alternatywą dla tradycyjnych surowców i mają szerokie zastosowanie w przemyśle. Tym samym obróbka tworzyw sztucznych zyskała na popularności i we współczesnym świecie stanowi rozchwytywaną usługę.

Rodzaje frezowanych tworzyw sztucznych

Do frezowania nadają się m. in. plexi (PMMA), PVC, polietylen i polipropylen. Plexi, czyli akryl, jest przezroczysty oraz odporny na promieniowanie UV i warunki atmosferyczne. PVC charakteryzuje się dużą wytrzymałością i odpornością na korozję. Polietylen jest lekki, elastyczny i odporny na ścieranie, natomiast polipropylen wyróżnia się wysoką twardością oraz odpornością chemiczną. Frezowanie tych materiałów pozwala uzyskać precyzyjne elementy o różnorodnych kształtach i zastosowaniach.

Zastosowania poddanych obróbce skrawaniem tworzyw sztucznych

Frezowane tworzywa sztuczne, ze względu na różnorodność rodzajów, mają szerokie zastosowanie w różnych branżach. W przemyśle reklamowym wykorzystuje się je do produkcji szyldów, tablic informacyjnych oraz liter przestrzennych. W budownictwie i architekturze wnętrz stosowane są jako elementy konstrukcyjne, na przykład panele ścienne. W motoryzacji oraz przemyśle maszynowym służą do produkcji części zamiennych. W medycynie można je spotkać w obudowach urządzeń medycznych oraz elementach protez. Również w branży elektronicznej frezowane tworzywa używane są do produkcji obudów urządzeń i paneli sterujących.

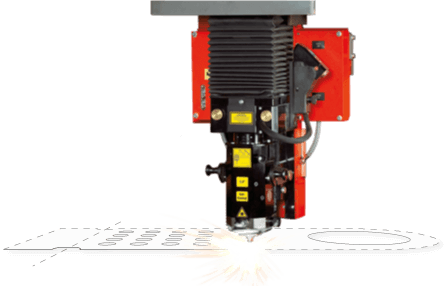

Proces frezowania CNC tworzyw sztucznych

Frezowanie CNC tworzyw sztucznych zaczyna się od projektu, który przekształca się na format kompatybilny z maszyną. Programiści przygotowują optymalną ścieżkę narzędzi, uwzględniając specyfikację materiału oraz wymagania jakościowe względem finalnego produktu. Po zatwierdzeniu maszyna jest programowana i uruchamiana. Kluczowe aspekty to wybór narzędzia tnącego oraz parametry skrawania, takie jak prędkość posuwu czy głębokość cięcia. Monitorowanie pracy urządzenia i kontrola jakości są istotne dla precyzji i powtarzalności procesu, co przekłada się na zadowolenie klientów.

Wyzwania w obróbce skrawaniem tworzyw sztucznych

Frezowanie płyt polietylenu, polipropylenu, plexi czy PVC stawia przed specjalistami różne wyzwania, takie jak kontrola generowania ciepła, co może prowadzić do deformacji danych tworzyw. Aby temu zapobiec, stosuje się chłodzenie oraz odpowiednie parametry obróbcze, dostoswane do indywidualnych właściwości materiałów. Dostosowanie procesu do konkretnego rodzaju wymaga znajomości jego charakterystyki oraz doświadczenia.

W obróbce skrawaniem kluczowe są odpowiednie narzędzia tnące, które zapewniają precyzyjne cięcie i minimalizują uszkodzenia materiału. Muszą być wytrzymałe na ścieranie oraz elastyczne, aby uniknąć pęknięć. Frezarki mają specjalnie zaprojektowane ostrza, które zmniejszają siłę cięcia oraz generowanie ciepła. Narzędzia do toczenia charakteryzują się mniejszym kątem zaokrąglenia wierzchołka, co poprawia jakość poddanej obróbce powierzchni. Wiertła do tworzyw posiadają większy kąt wierzchołkowy, co ułatwia usuwanie wiórów. Dobór narzędzi jest kluczowy dla uzyskania odpowiednio wysokiej jakości produktów, dlatego warto zwrócić uwagę na ich specyfikacje i zastosowanie w różnych procesach obróbczych.

Znaczenie doświadczenia w obróbce CNC tworzyw sztucznych

Obróbka CNC tworzyw sztucznych obejmuje techniki takie jak frezowanie, toczenie i wiercenie, które muszą być dostosowane do właściwości używanego materiału. Doświadczenie w obróbce CNC jest więc niezbędne do optymalizacji tych procesów. Jako specjaliści od obróbki musimy znać twardość, kruchość i zdolność do odkształcania surowców, co pozwala na wybór odpowiednich narzędzi i parametrów obróbczych. Należy bowiem zaznaczyć, że w obróbce CNC tworzyw sztucznych występują wyzwania wpływające na jakość procesu. Doświadczenie pozwala skutecznie rozwiązywać bieżące problemy oraz minimalizować ryzyko błędów. Praktyka umożliwia lepsze zrozumienie zachowań tworzyw podczas obróbki i wypracowanie optymalnych parametrów dla konkretnych materiałów. Zastosowanie sprawdzonych technik jest istotne dla uzyskania precyzyjnych elementów oraz minimalizacji ryzyka uszkodzeń. Wiedza ta przyczynia się także do skrócenia czasu realizacji projektów i obniżenia kosztów produkcji. Dzięki temu realizujemy nasze usługi sprawnie i bez zastrzeżeń co do jakości obróbki.